Schaumqualifizierungssystem FOAMAT® 285

Messung physikalischer Größen bei der Schaumentstehung

Messung von:

Prüfung gemäß:

* Patent Nr. 3621819, 19730891 and 10044952

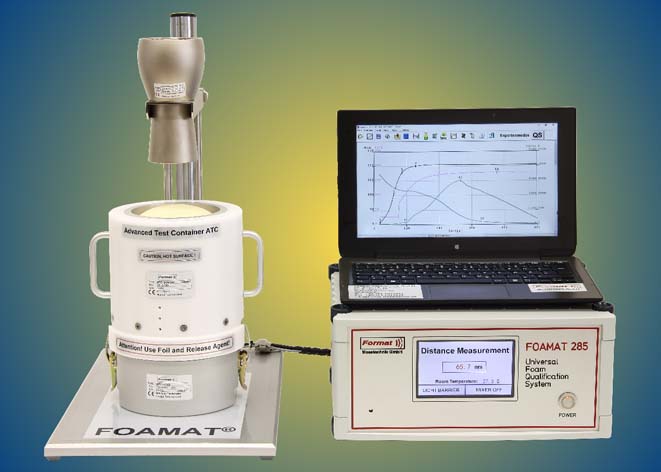

Bild 1: Das universelle Schaumqualifizierungs

Schaumentstehung

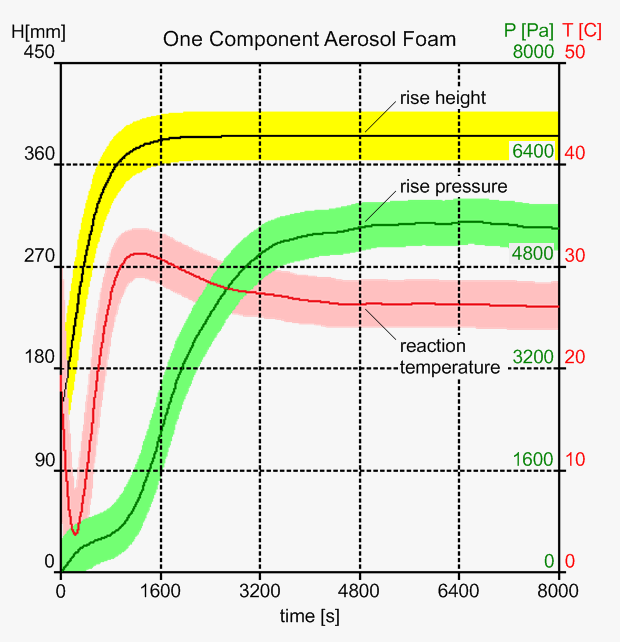

Polyurethan(PUR)-Schaumstoffe sind Kunststoffe, die durch Reaktion von vermischten Ausgangs-stoffen entstehen. Die Qualität des Schaumprodukts entscheidet sich bei seinem Entstehungsprozess. Es ist deshalb sinnvoll, die physikalischen Parameter bei der Schaumbildung durch geeignete Messverfahren zu erfassen und regelmäßig an repräsentativen Proben zu kontrollieren. Um eine gleichbleibende Produktqualität zu gewährleisten wird der Verlauf wichtiger Messgrößen, wie Steighöhe, Steigdruck, Reaktionstemperatur und dielektrische Polarisation mit Masterkurven verglichen. Dieses Verfahren wird u.a. bei der Fertigung von Automobilteilen, in der Möbelindustrie und bei der Bau- und Geräteisolierung angewendet. Das Schaumqualifizierungssystem FOAMAT wurde speziell für die gestellte Messaufgabe entwickelt. Durch eine Auswahl an verschiedenen Testbehältern lässt es sich für alle Arten von Schäumen einsetzen.

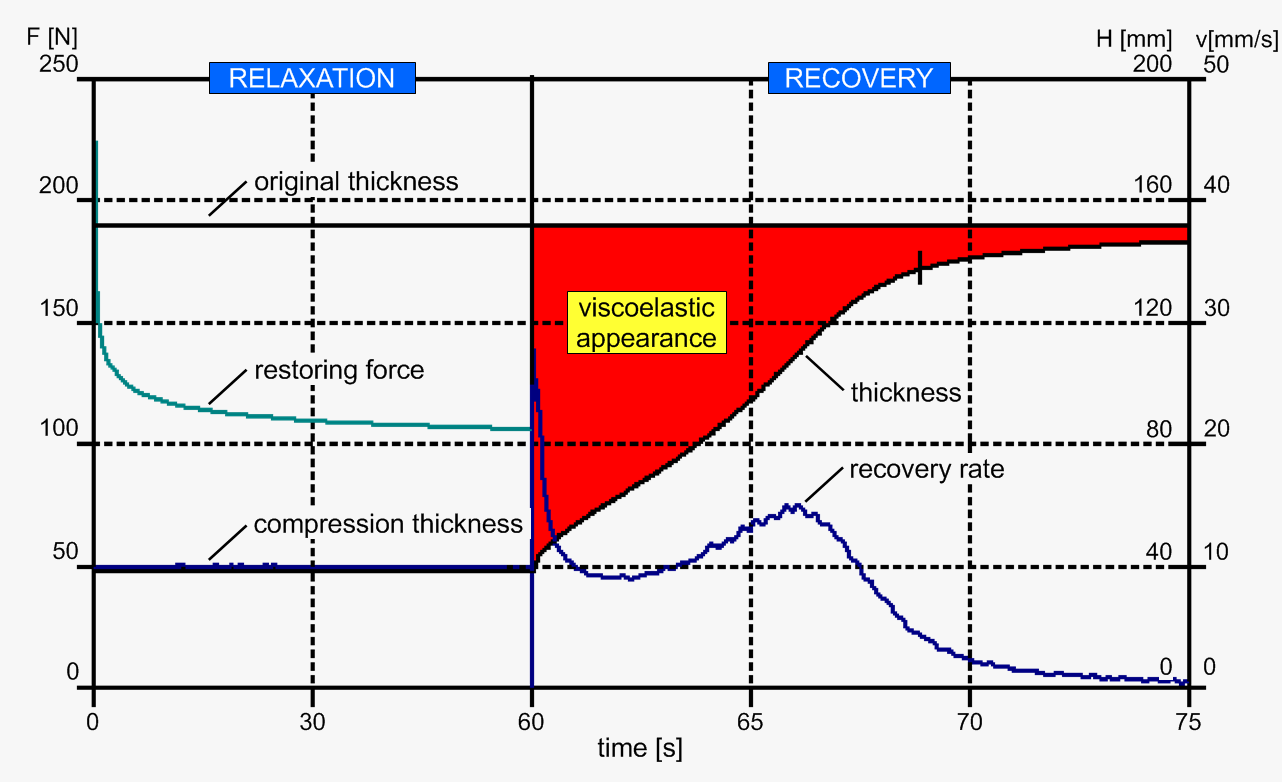

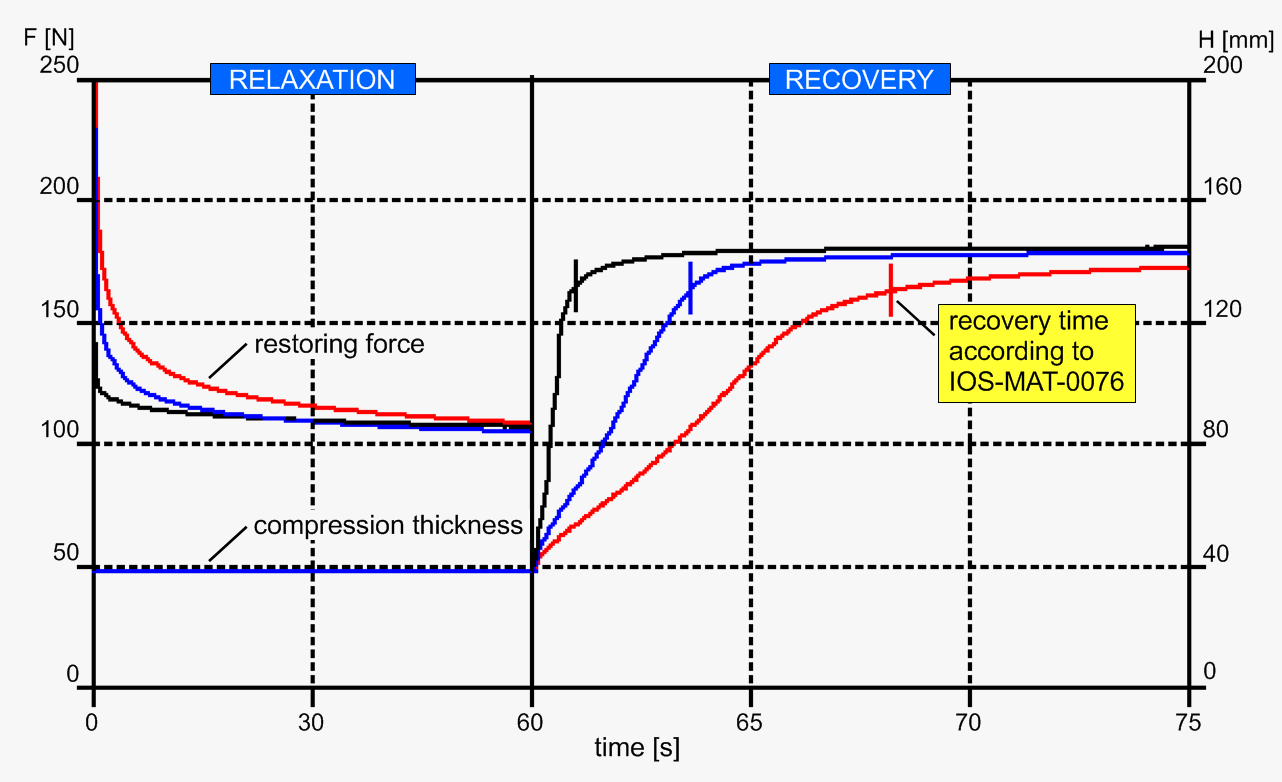

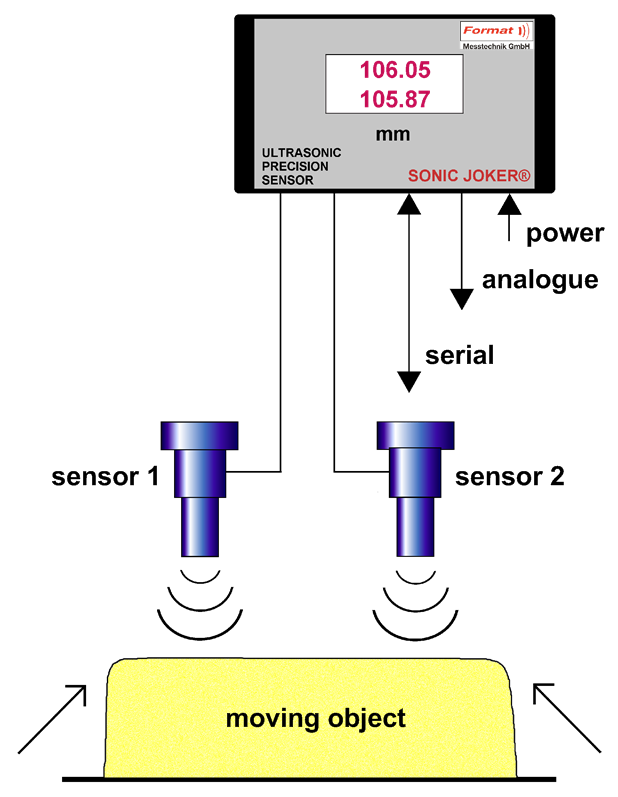

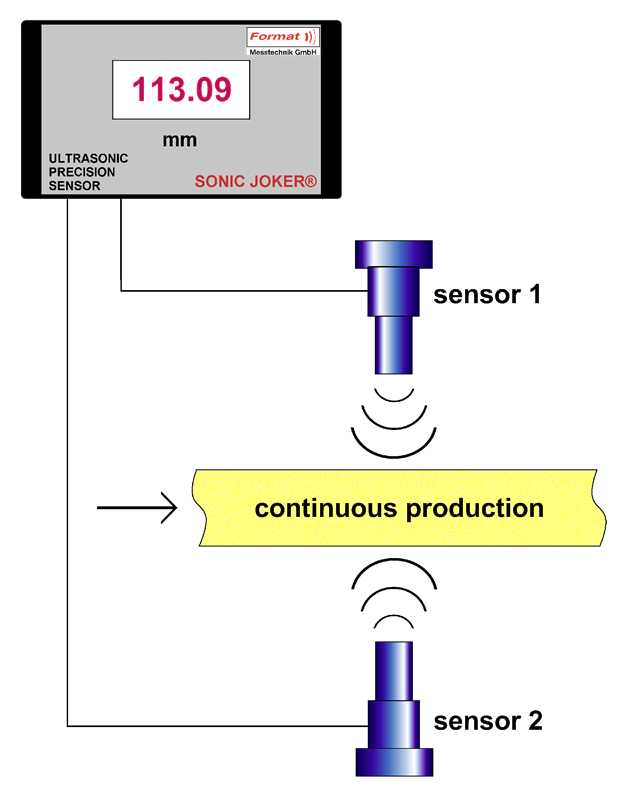

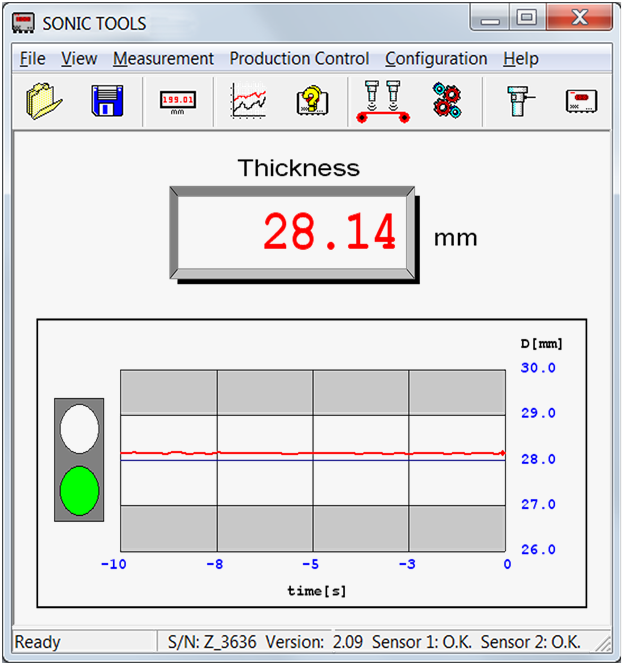

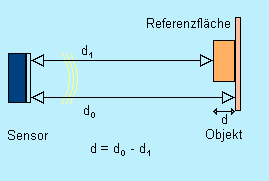

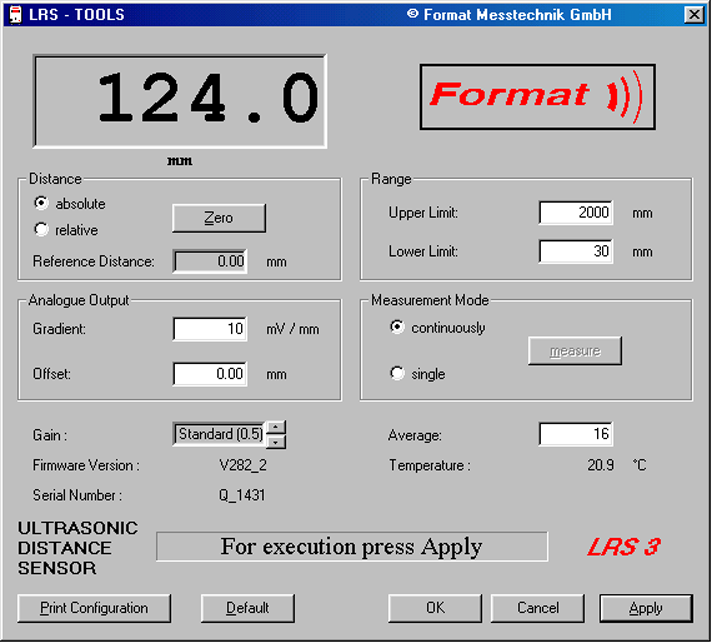

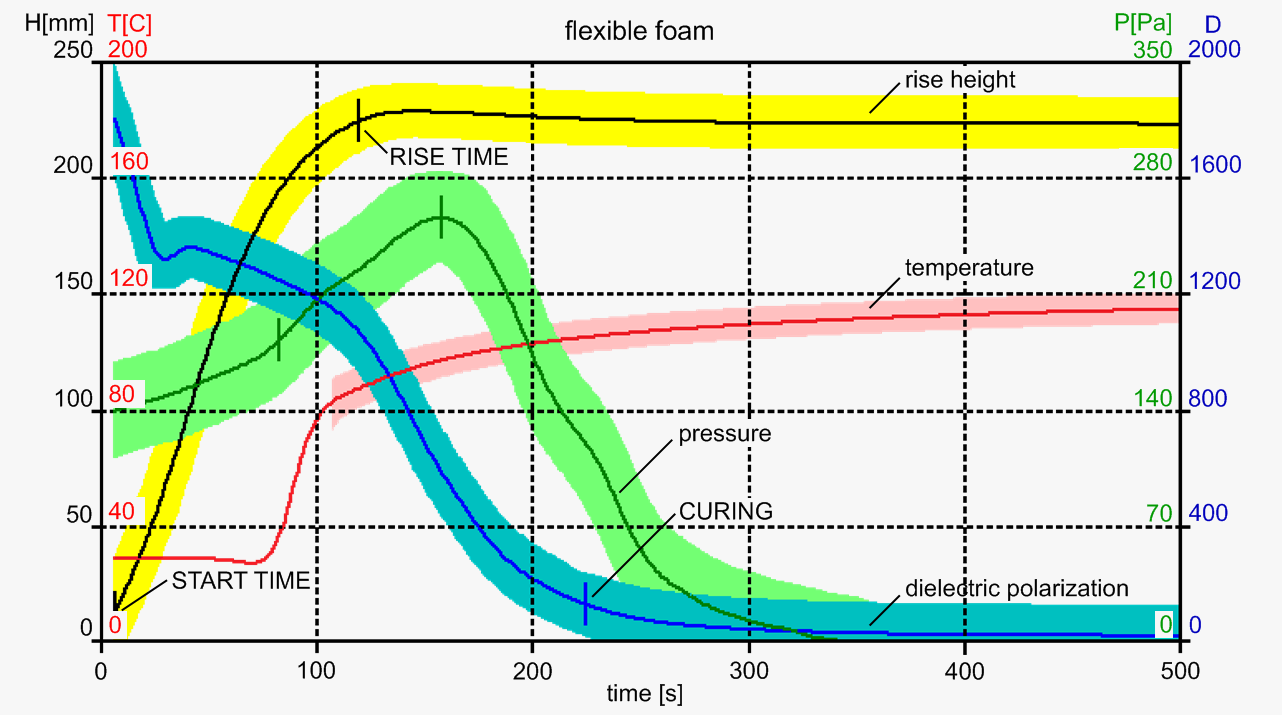

Steighöhe und Steigprofil

Das klassische Verfahren der Schaumprüfung ist die Steighöhen- oder Steigprofil-Messung, bei der das Expansionsverhalten einer Schaumprobe in einem Becher, einem Karton oder in einem zylindrischen Gefäß gemessen wird. Aus der Steigkurve werden mit Hilfe von sogenannten Kriterien unter anderem die Startzeit und die Steigzeit ermittelt. Die Startzeit markiert den Reaktionsbeginn der gemischten Komponenten nach dem Ausbringen. Die Steigzeit ist die Zeit bis zum Erreichen der maximalen Expansion. Für die Messung der Steighöhe wird ein Ultraschall-Gebläse-Sensor verwendet. Er besitzt einen integrierten Ventilator und einen Temperaturfühler und kann für alle Arten von Schaumstoffen, insbesondere auch für Hartschäume mit hoher Wärmefreisetzung, eingesetzt werden. Für die Qualitätssicherung wird aus der Steigkurve einer „guten“ Schaumprobe eine Masterkurve erstellt. Die Masterkurve stellt ein Toleranzband dar, in dem ein Steigprofil liegen soll. Die Erstellung von Masterkurven wird durch das Programm SCHAUM unterstützt und dokumentiert. Die Steighöhenmessung hat sich als Standard in der Schaumqualifizierung etabliert. Das FOAMAT System besitzt weitere Sensoren, die einen noch genaueren Einblick in die Schaumentstehung ermöglichen. Für reproduzierbare Startbedingungen und um bestimmte Reaktionstemperaturen zu erreichen, stehen heizbare Probengefäße zur Verfügung.

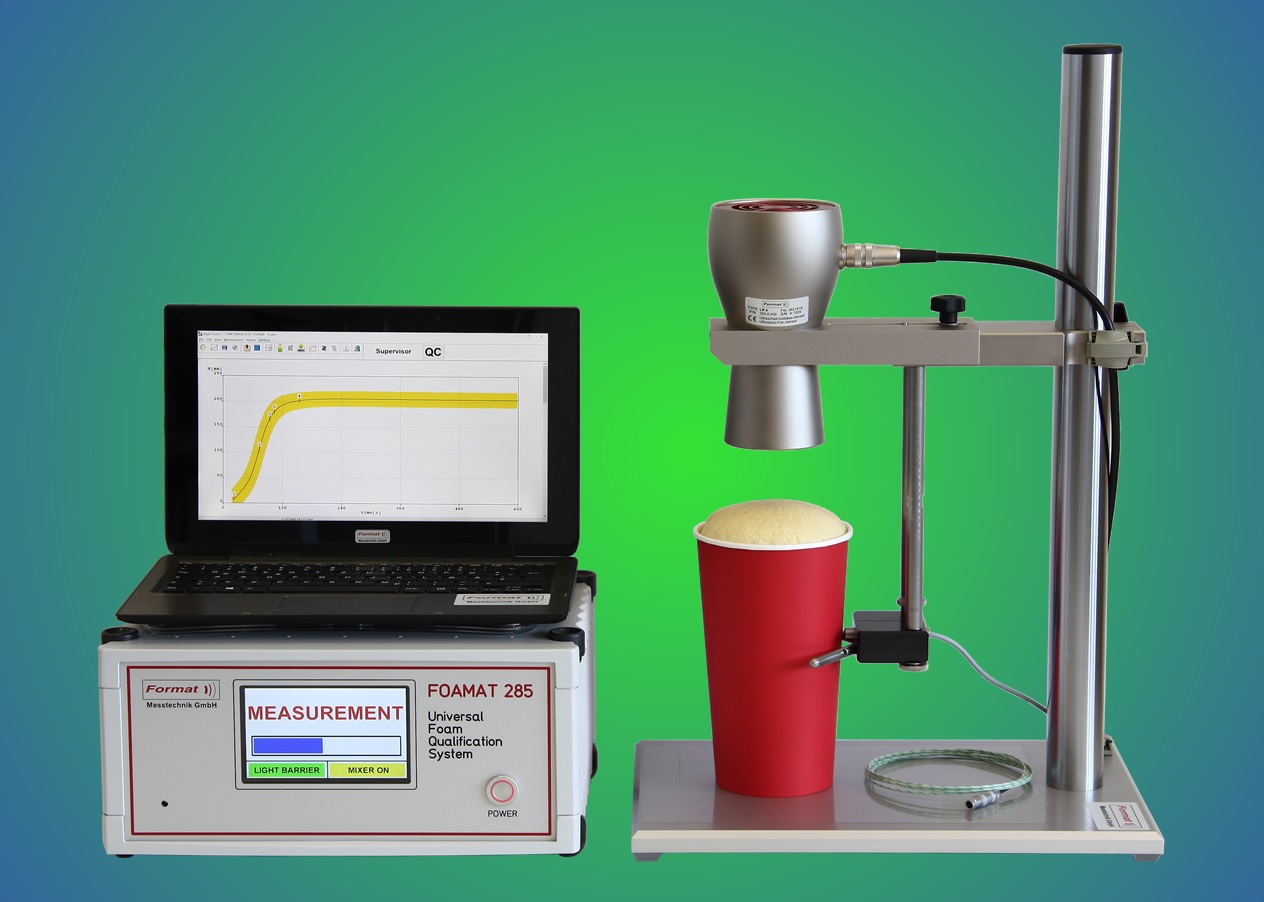

Bild 2: Das FOAMAT 285 Grundsystem beinhaltet den Ultraschall-Sensor LR4 für Steighöhenmessung, den Temperatursensor für Kerntemperaturmessung, die Messmechanik, das Steuergerät, inklusive der Rühreransteuerung, und die PC Software SCHAUM.

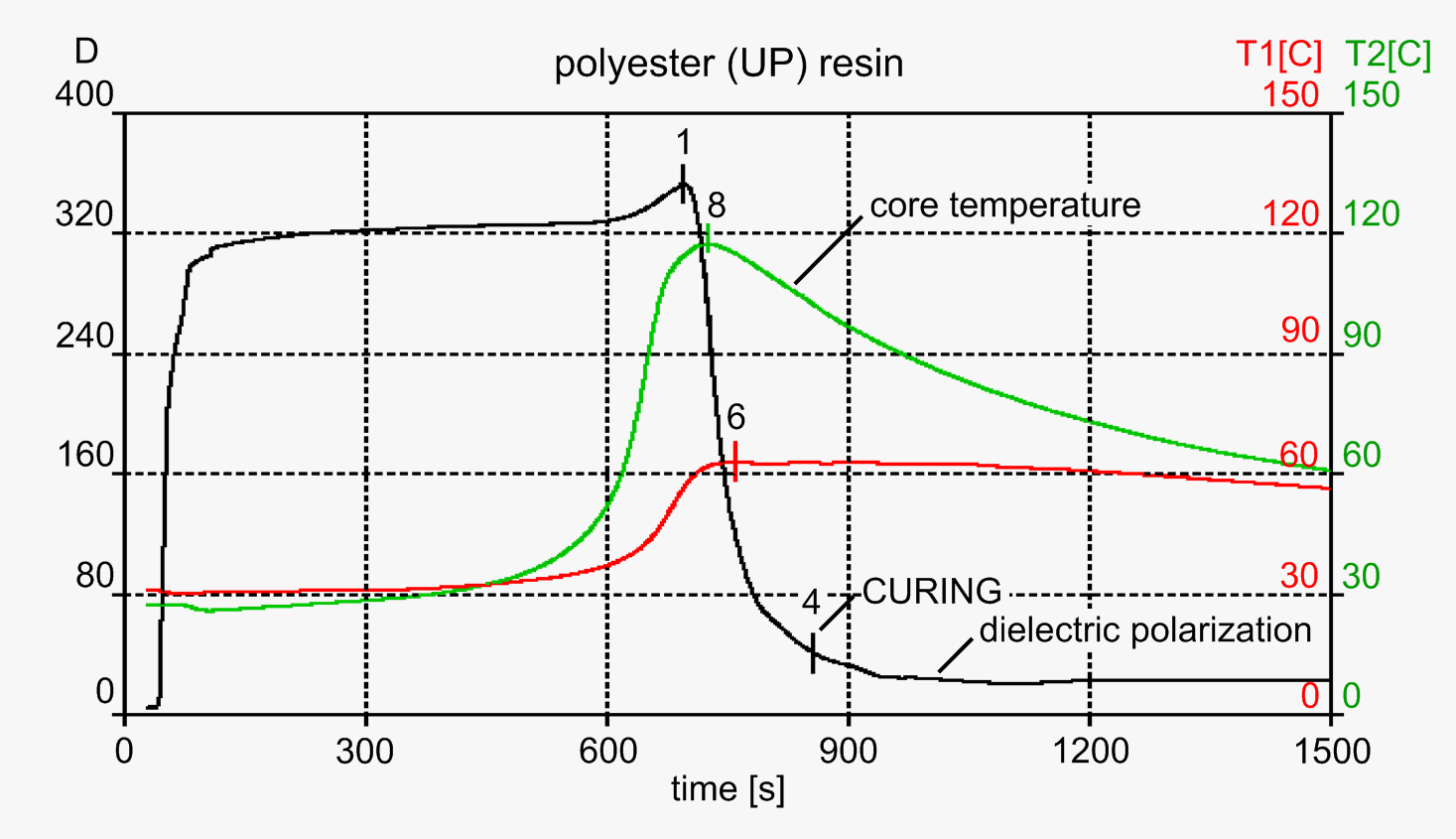

Reaktionstemperatur

Durch die exotherme Vernetzungsreaktion entsteht Wärme in der Schaumprobe. Die Schaumtemperatur ist jedoch keine homogene Größe, da sie von der Wärmeabstrahlung an der Oberfläche des Schaumstoffes, die Wärmeleitung durch die Gefäßwand, die Isolation durch den Schaumstoff selbst und die adiabatische Expansion beeinflusst wird. Um die maximale Kerntemperatur zu erfassen, wird ein Thermoelement in die Schaumprobe eingeführt. Wegen ihrer geringen Wärmekapazität haben Thermoelemente einen geringen Einfluss auf die Schaumentstehung. Sie stören nicht die übrigen Messgrößen und lassen sich mehrfach verwenden.

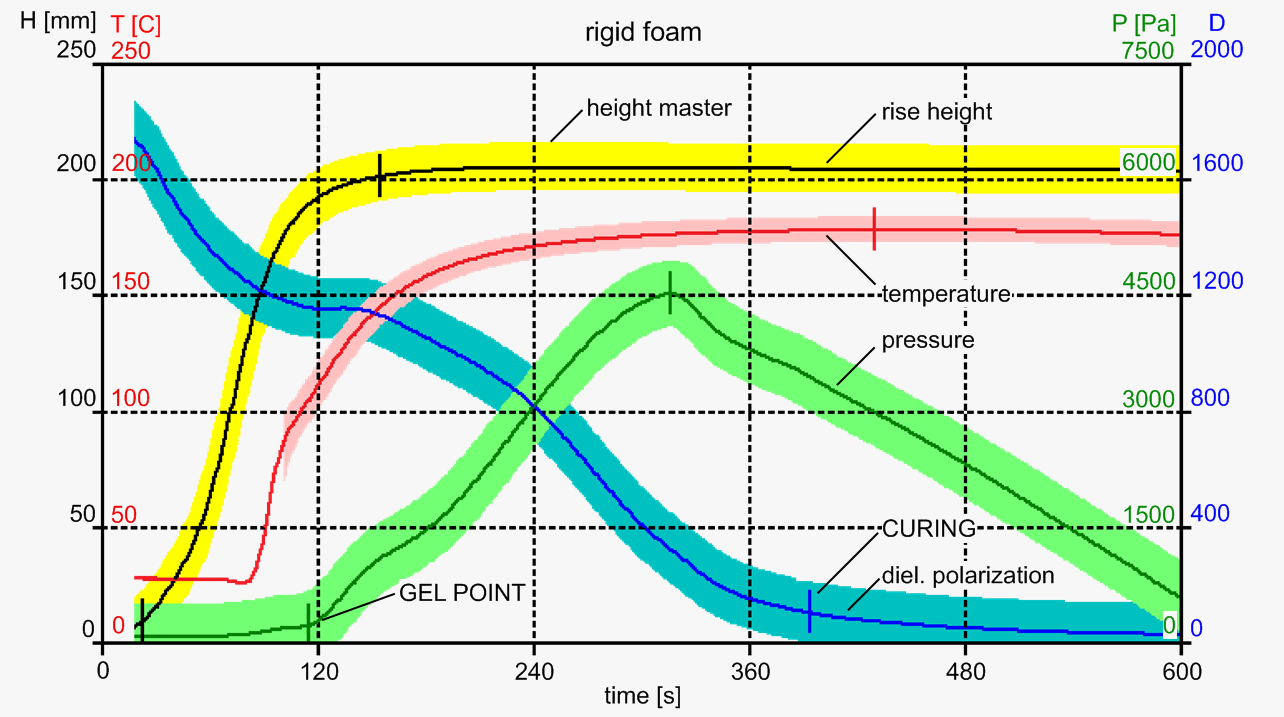

Bild 3: Die Kurven zeigen den Reaktionsverlauf eines Hartschaums, gemessen mit FOAMAT und einer FPM/CMD 150 Druckmessvorrichtung. Die Steighöhe (H), Temperatur (T), Steigdruck (P), und Dielectrische Polarisation (D) werden simultan von dem Programm SCHAUM aufgezeichnet. Die eingefärbten Bereiche sind Masterkurven für die Qualitätssicherung.

Steigdruck

Druck entsteht wenn sich nach dem Abbinden des Schaums stabile Zellwände ausbilden, die eine weitere Expansion des Schaums und ein Entweichen der Treibgase verhindern. Die entstehenden Druckkräfte werden als „Steigdruck“ bezeichnet, weil sie aus lokalen Spannungen entstehen, die wesentlich von der Steighöhe des Schaumstoffes bestimmt werden. Zur Messung des Steigdrucks wird eine zylindrische Vorrichtung FPM (Foam Pressure Measurement) verwendet, in das die reagierenden Schaumkomponenten eingegossen oder extrudiert werden. Das Expansionsgefäß ersetzt den üblichen Testbecher.

Während die Steigkurve durch die Dynamik der Treibgasbildung bestimmt wird, spiegelt der Steigdruck die Zell-Eigenschaften wider, die durch die Polymerisation beeinflusst werden. Bei der Entwicklung spezieller Schaumstoff-Systeme kann die Druckmessung wichtige Informationen über die Wirkung von Katalysatoren und Stabilisatoren auf die Abbindereaktion liefern. In der Produktion bestimmt der gemessene Druckverlauf den geeigneten Zeitpunkt zum Öffnen der Form. Ein Reißen des Schaumstoffes oder eine zu lange Verweilzeit in der Form können dadurch vermieden werden. Da der entstehende Schaum während der Druckmessung nach oben frei ist, kann zeitgleich die Steighöhe gemessen werden.

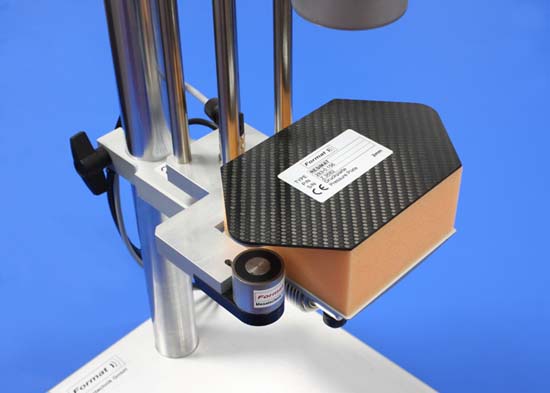

Bild 4: Mit dem Polarisations-Sensor CMD wird die Dielektrische Polarisation einer Schaumprobe in Kombination mit dem Steigdruck gemessen. Der Polarisationssensor ist auf der Druckplatte montiert. Rechts die Schaumprobe in der abgenommenen Kartonhülse.

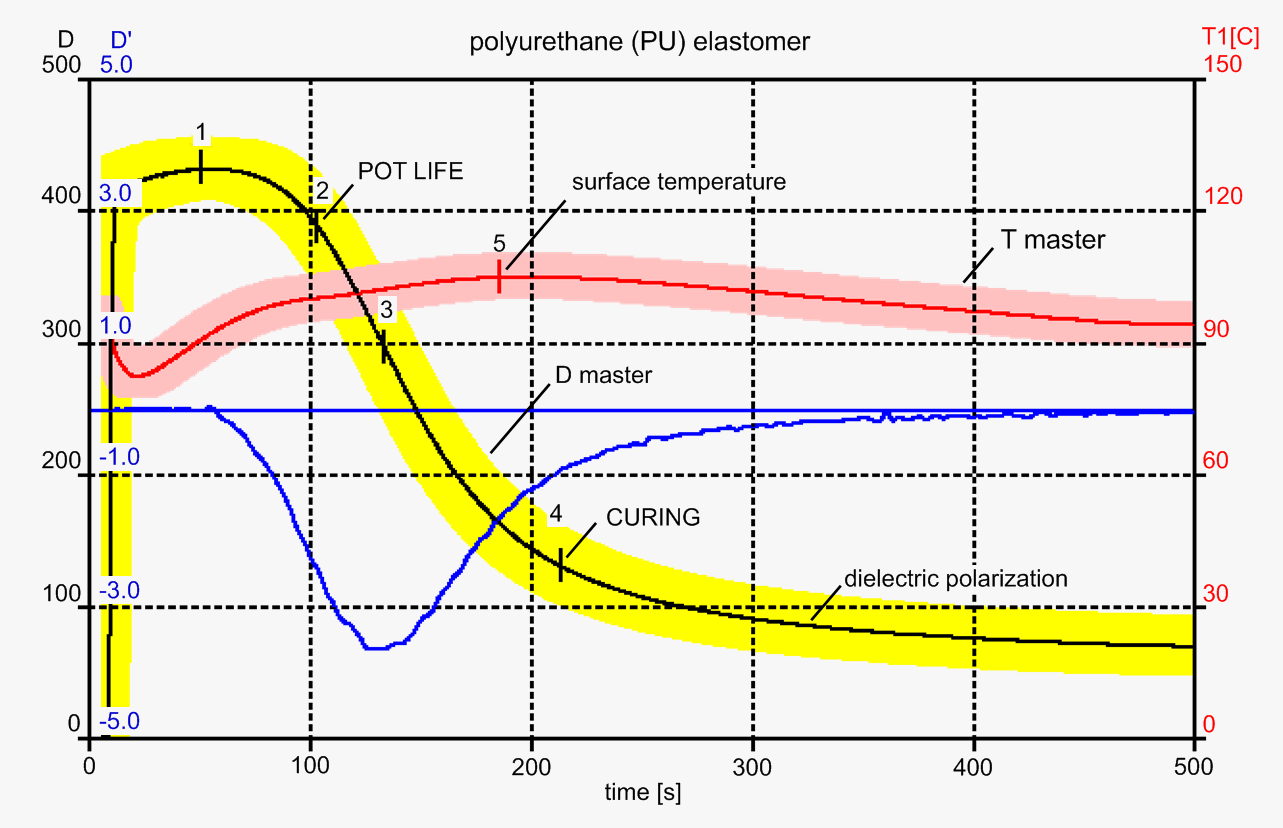

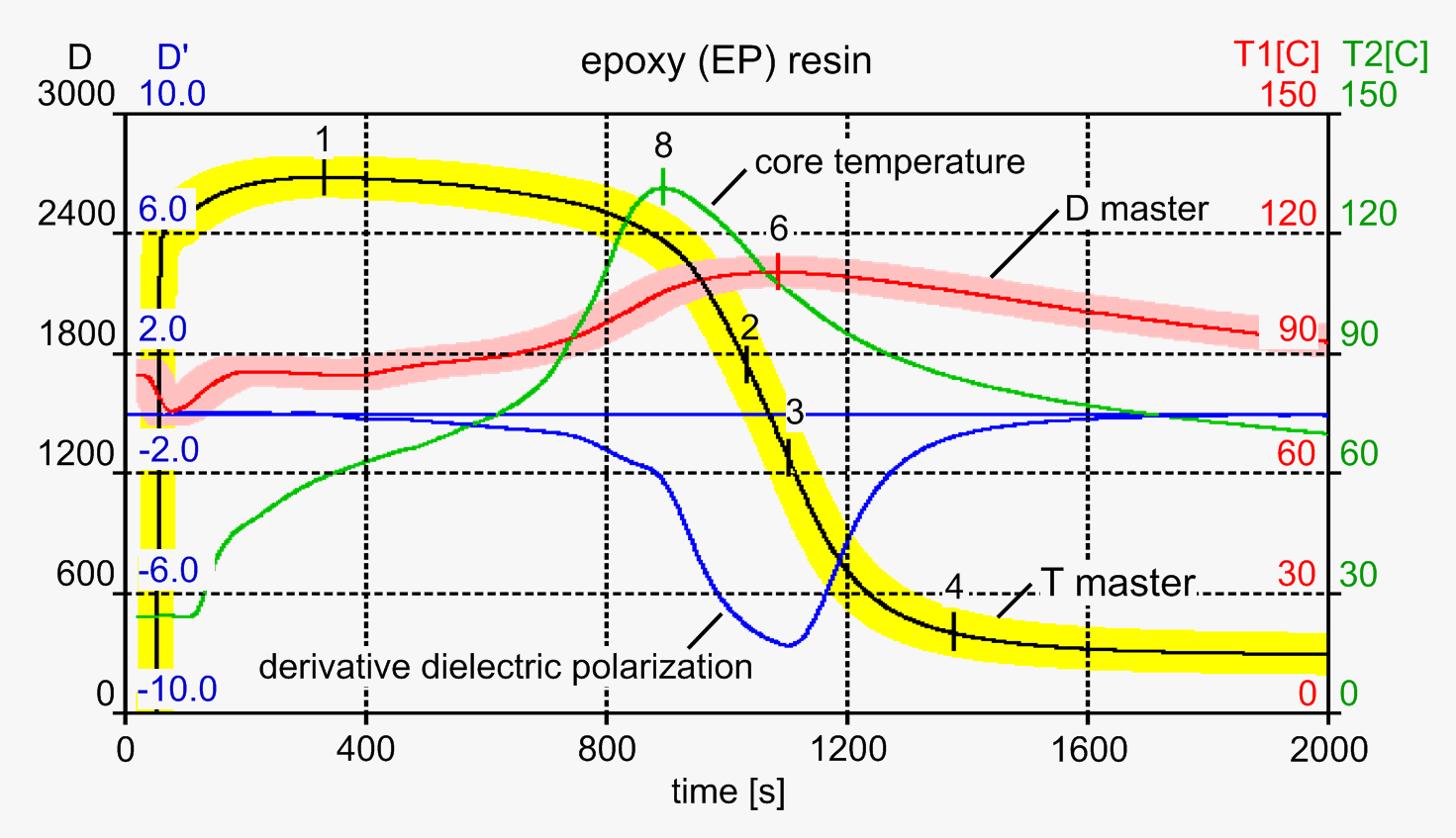

Dielektrische Polarisation

Die Messung der Dielektrischen Polarisation ist ein patentiertes Verfahren, welches unabhängig von den mechanischen Eigenschaften einen Einblick in die elektro-chemischen Abläufe bei der Schaumentstehung ermöglicht: Die flüssigen Ausgangsstoffe leisten mit ihren polaren Molekülen einen hohen Beitrag zur Dielektrischen Polarisation. Während der Kettenbildung und der anschließenden Vernetzung nimmt die Dielektrische Polarisation kontinuierlich ab. Sie erreicht nach dem Aushärten einen konstanten Wert. Das Polarisations-Signal wird, außer von den molekularen Dipolen, auch von der Dichteänderung während der Expansion des Schaums beeinflusst. Falls in der Steigphase eine Zunahme der Dielektrischen Polarisation beobachtet wird, so leistet der als Zwischenprodukt gebildete Polyharnstoff einen überproportionalen Signalbeitrag (Resonanz). Der Polarisations-Sensor CMD (Curing Monitor Device) ist am Boden des Expansionsgefäßes auf der Druckplatte des FPM angeordnet. Für produktionsnahe Versuchsbedingungen kann der CMD-Sensor mit einer geregelten Heizung ausgestattet werden.

Gewichtsverlust

Beim Messen von Steigprofilen und anderer physikalischer Größen ist die exakte Einwaage der Reaktionskomponenten die Voraussetzung für reproduzierbare Messergebnisse. Die Integration einer Laborwaage in den Messablauf bietet die Möglichkeit, die Massen der einzelnen Komponenten beim Einwiegen automatisch in ein Ansatz-Protokoll zu übernehmen. Zusätzlich kann der Gewichtsverlust infolge der Freisetzung von Treibgasen und leicht flüchtiger Komponenten während des Aufschäumens kontinuierlich gemessen werden. Die automatische Bestimmung der Rohdichte aus der Masse der fertigen Schaumprobe und der gemessenen Endhöhe ist ein weiterer Nutzen einer integrierten Waage.

Bild 5: Der Gewichtsverlust wird mit einer in das FOAMAT System integrierten Laborwaage gemessen. Der im Rührbecher verbleibende Schaumrest wird hierfür verwendet.

Umgebungseinflüsse

Die Umgebungseinflüsse werden mit der Meteorologischen Station GFTB 200 erfasst. Die Raumtemperatur, die Luftfeuchtigkeit und der Luftdruck werden durch das Programm SCHAUM automatisch aufgezeichnet. Die Meteorologischen Daten werden mit den anderen Versuchsdaten gespeichert und im Versuchsprotokoll angezeigt

Bild 6: Der BFC 200 (Box Foam Container) steht auf dem großen Messstativ des FOAMAT®. Ein Mantel-Thermoelement (TE) wird in den heißen Schaumkern geschoben. Die meteorologischen Daten erfasst das optionale GFTB 200.

Produktionsbedingungen

Bei der Bestimmung der physikalischen Entstehungsparameter von reaktiven Schäumen werden in der Regel Einwegbecher und Papphülsen verwendet. Diese sind üblicherweise nicht temperaturgeregelt. In der Produktion hingegen werden die Formen und Oberflächen präzise temperiert. Insbesondere für PIR und Phenolschäume ist eine Heizung der Gefäßwände absolut erforderlich, da diese Formulierungen nur bei erhöhten Temperaturen reagieren. Der Advanced Test Container ATC liefert die benötigten Versuchsbedingungen. Er besteht aus zwei unabhängigen Temperatur-Regelkreisen sowie einer Steigdruck-Messvorrichtung und einem Polarisationssensor. Ein Thermoelement kann durch seitliche Bohrungen in den Schaum eingeführt werden. Der ATC ist wiederverwendbar; Verbrauchsmaterialien, wie Becher oder Kartonhülsen werden nicht benötigt.

Bild 7: Größenvergleich zweier FOAMAT Probengefäße: Der FPM 70 (links) wurde für die Steighöhen- und Druckmessung von Schäumen mit hoher Dichte entwickelt. Das Bild zeigt einen Dichtungsschaum in einem 70 Kartonzylinder. Das temperaturgeregelte Probengefäß ATC (Advanced Test Container) (rechts) ist vom Boden, als auch von den Seitenwänden her beheizbar. Das Unterteil beinhaltet das FPM/CMD 150 Modul für Druck- und Polarisationsmessung. Das isolierte Oberteil kann für eine einfache Entnahme der Schaumprobe abgehoben werden.

Reproduzierbarkeit

Aufgrund der konstanten Gefäßtemperaturen sind die Messungen mit dem ATC wesentlich reproduzierbarer als in einem untemperierten Probengefäß. Der Abfall der Dielektrischen Polarisation kennzeichnet das Aushärten des Schaums. Dieses verläuft schneller bei höheren ATC Temperaturen. Darüber hinaus erreicht der Schaum ein höheres Endvolumen. Die Druckmessung im ATC liefert reproduzierbarere Messergebnisse als die Druckmessung im kalten Messgefäß.

Bild 8: Das temperaturgeregelte Probengefäß ATC XL hat im Vergleich zum temperaturgeregelte Probengefäß ATC (Advanced Test Container) ein viefaches Probenvolumen. Beide bestehen aus einem Ober- und Unterteil, welche mit Hilfe von Schnappverschlüssen miteinander verbunden werden. Die Schaumprobe kann aus dem Oberteil leicht entnommen werden.

Einfache Handhabung

Nach Versuchsende kann das ATC Oberteil vom Unterteil abgenommen werden und die Schaumprobe entnommen werden. In Kombination mit dem Schaumqualifizierungssystem FOAMAT, stellt der ATC ein vielseitiges Zubehör dar, mit dem die Schaumentstehungsparameter aller Schaumsysteme unter geregelten Temperaturen gemessen werden können. Die Druck und Polarisationsmessung liefert zusätzliche Informationen darüber, wie Additive den Abbinde- und Aushärteprozess des Schaums beeinflussen.

Bild 9: Steighöhe (H), Temperatur (T), Steigdruck (P), und Dielectrische Polarisation (D) einer Weichschaumformulierung. Die Start- und Steigzeit werden anhand der Steighöhendaten ermittelt. Die Aushärtezeit wird anhand des Abfalls der Dielektrischen Polarisation ermittelt.

Bestell Nr. 285256